电视价格在25年内暴跌90%以上。本文深入解析液晶屏制造技术的演进,揭开大屏幕电视变得如此廉价背后的工业秘密。

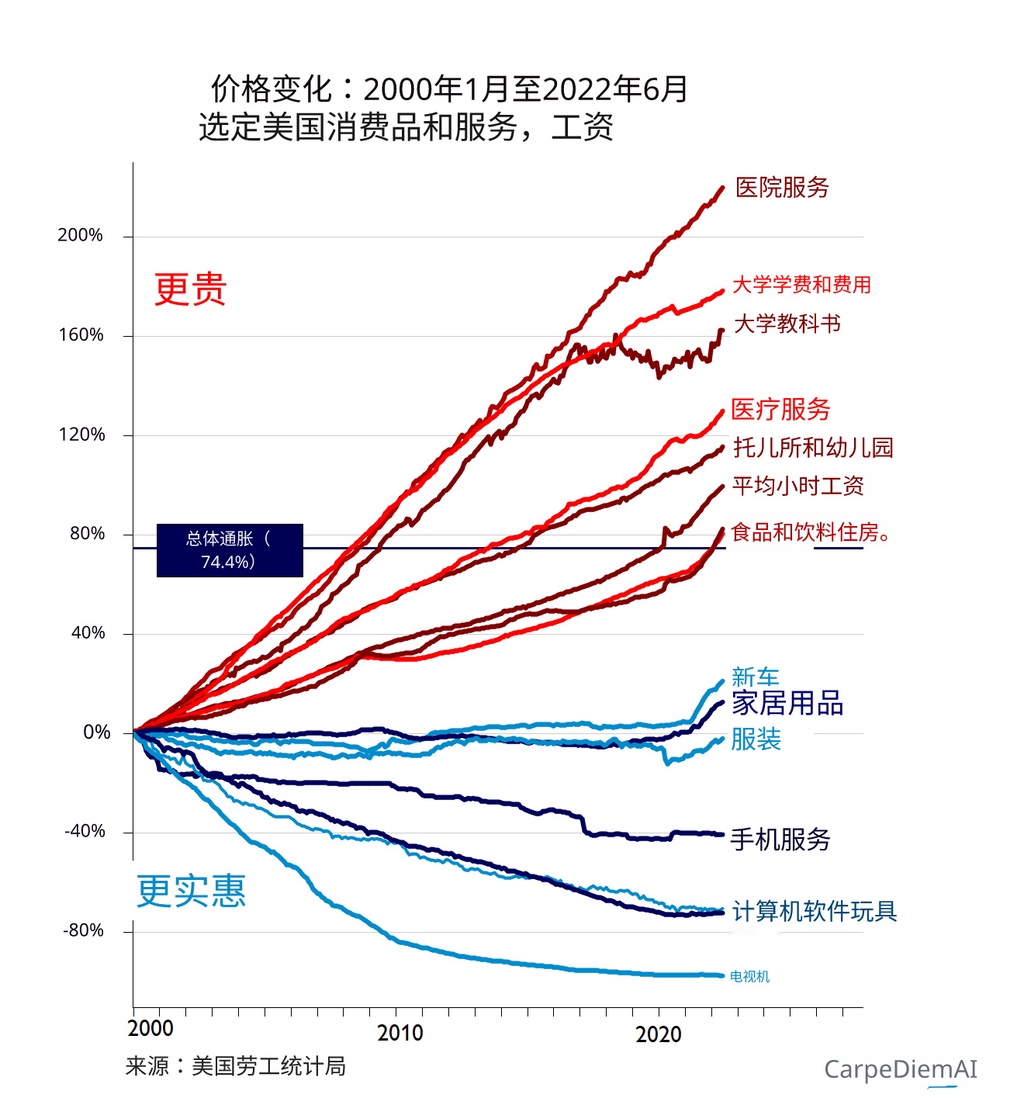

你可能见过那张著名的通胀对比图,21世纪以来,人力密集型服务的价格在上涨,而工业制成品的价格却在持续下降。其中最典型的例子就是电视机。2001年,Best Buy在黑色星期五促销一台50英寸电视的价格是1100美元。如今,同样尺寸的电视不到200美元就能买到。如果考虑到显示面积和像素密度的提升,电视每单位性能的价格在过去25年里其实下降了90%以上。

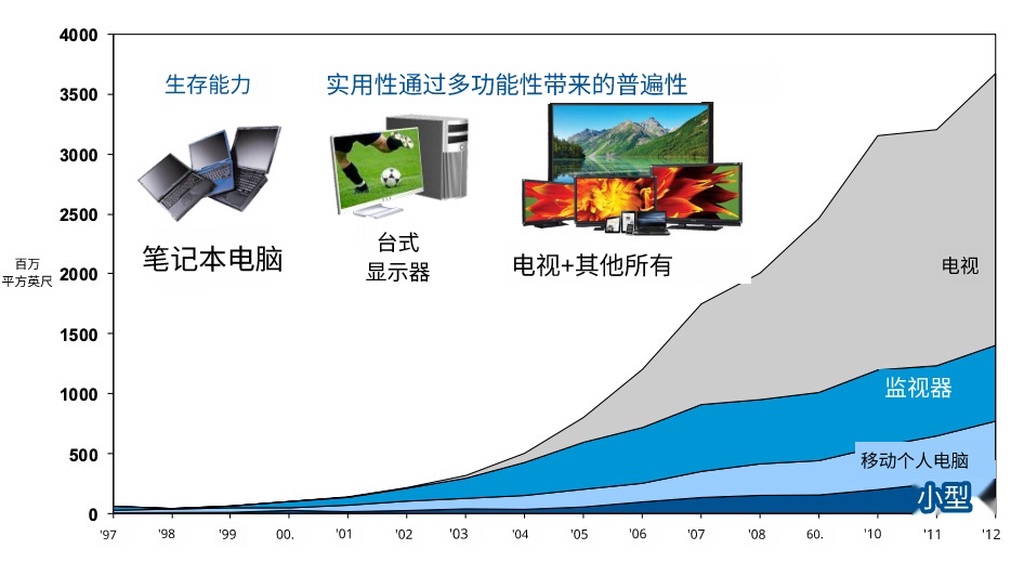

这种翻天覆地的变化,很大程度上源于液晶显示技术(LCD)从昂贵的小众产品走向了大规模量产。2004年,LCD仅占据电视市场的5%,而到了2018年,这一比例已超过95%。

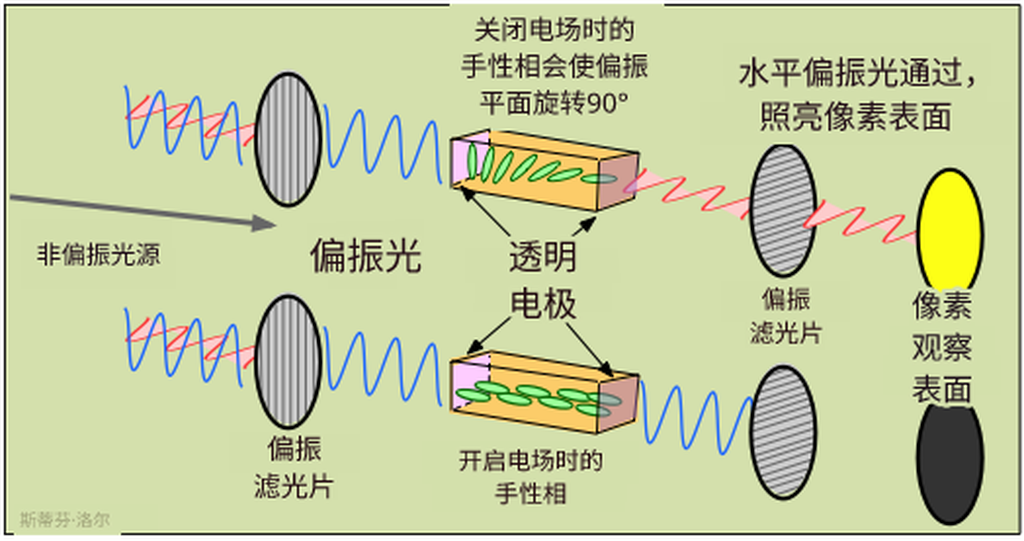

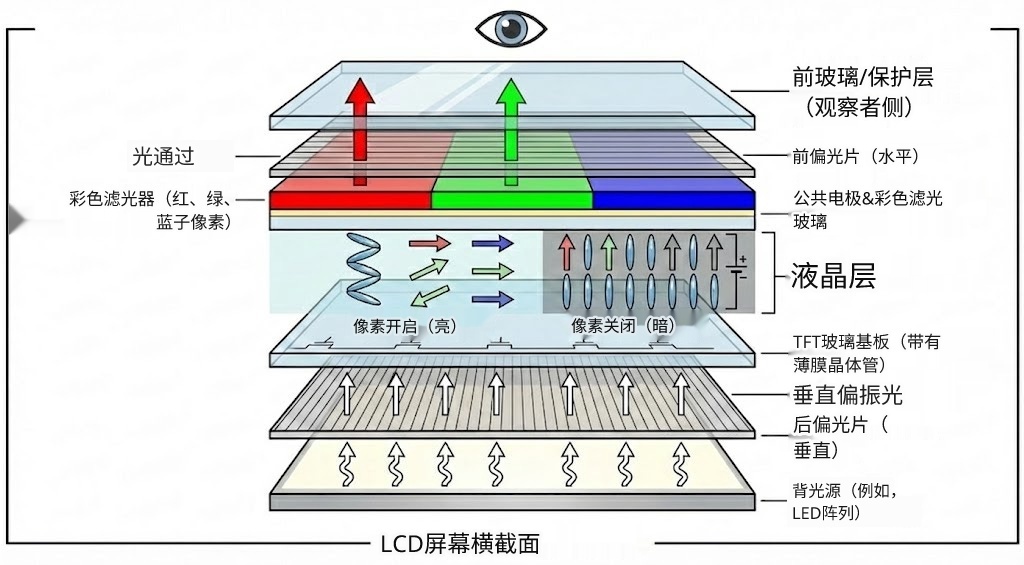

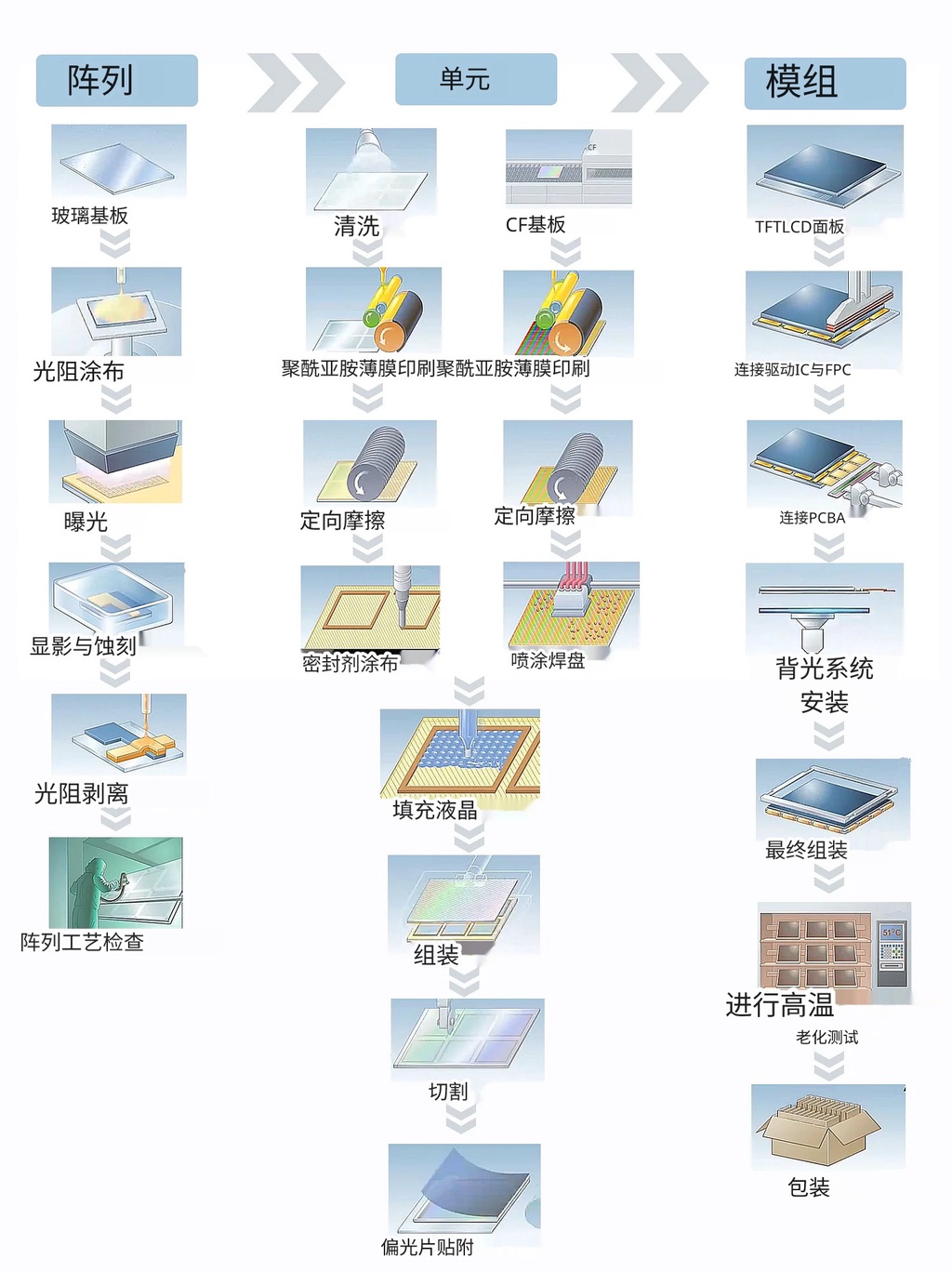

液晶电视的工作原理非常精妙。液晶分子像液体一样流动,却像晶体一样有规律地排列。通过施加电场,这些分子的方向会发生改变,进而旋转通过它的偏振光的角度。配合红、绿、蓝三种滤色片和前后两层偏振滤光片,每个像素都能精确控制光线的强弱,从而组合出五彩缤纷的画面。现代液晶电视还采用了半导体技术,通过直接在玻璃表面制造的薄膜晶体管(TFT)来控制每个像素,并使用发光二极管(LED)作为背光源。

液晶电视能变得如此廉价,最核心的推动力是母玻璃(Mother Glass)尺寸的飞速增长。在生产过程中,厂家并不是直接制造单独的屏幕,而是在一大块极度透明的母玻璃上刻画电路,注入液晶,最后再切割成多个显示面板。第一代母玻璃只有12乘16英寸,而现在的10.5代母玻璃尺寸达到了116乘133英寸,面积扩大了近100倍。

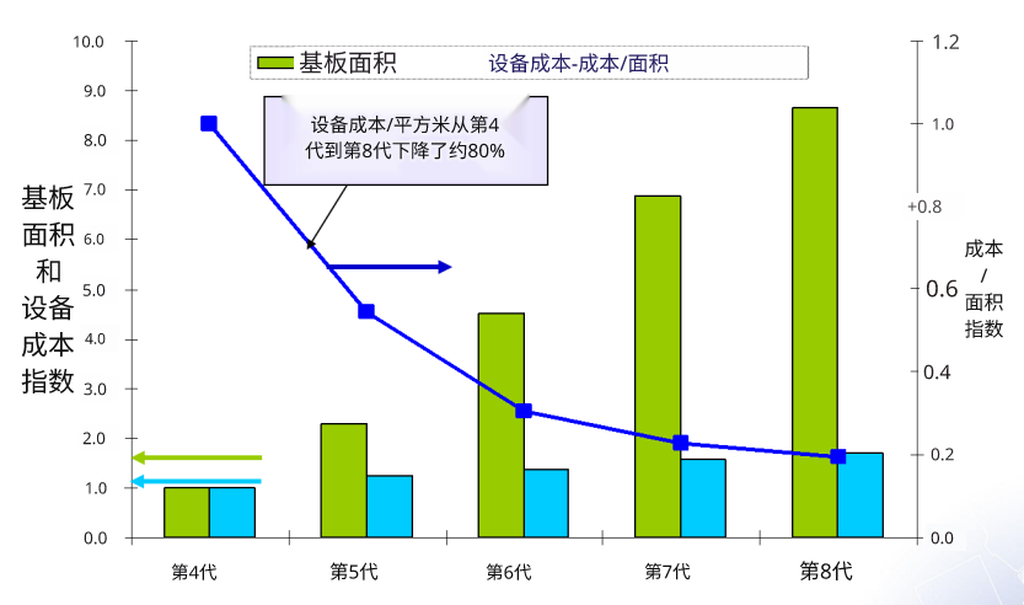

这种规模效应带来了显著的成本优势。随着母玻璃变大,生产设备的成本增长速度远低于玻璃面积的增长速度。从第4代跃升到第8代,单位面积液晶面板的设备成本下降了80%。这种通过增加批次规模来降低成本的做法,与半导体行业增加硅片尺寸的逻辑异曲同工,但母玻璃尺寸的增长速度甚至比硅片还要快。

除了玻璃变大,工艺流程的精简也至关重要。20世纪90年代开发的集群式等离子体增强化学气相沉积机让制造效率大幅提升。制造薄膜晶体管所需的掩模步数从最初的8步减少到了4步。工厂引入了机器人并普及了无尘车间,使得产品的合格率从早期的50%提高到了90%以上。

另一项关键突破是液晶填充技术。直到2000年代初,行业还依赖毛细管作用填充液晶,这可能需要几天时间。后来研发出的滴下式填充法(One Drop Fill),通过在密封前直接滴入液晶并用紫外线快速固化,将填充时间从几天缩短到了几分钟。

液晶面板产业也深度受益于半导体行业的经验,甚至直接使用半导体生产设备,如光刻机。许多专家认为,液晶制造本质上就是更大、更简单的半导体制造。随着规模不断扩大,现代化的工厂每天能产出超过100万块显示屏,这种庞大的产销量支撑了数十亿美元的研发投入。

激烈的市场竞争进一步压低了价格。Corning的一份报告曾将液晶行业描述为长达25年的自杀契约,厂商们被迫投入巨资更新换代,甚至在利润率为负的情况下依然坚持生产。此外,现代智能电视还演变成了广告展示和行为追踪设备。通过收集和出售用户数据,电视厂商可以获得比硬件销售更高的收益,这在客观上也让电视的初始售价变得更加亲民。

可以说,电视价格的暴跌是技术进步、几何缩放效应、流程优化以及残酷市场竞争共同作用的结果。

本文译自 construction physics,由 BALI 编辑发布。