3D打印

3D打印钛结构展现超强性能

科学家利用3D打印技术创造出超强韧的钛结构,有望用于医疗植入物、航空航天零件等领域。

由 RMIT 大学的研究人员创造的一种新型“超材料”具有非同寻常的强度重量比,有望改变从医疗植入物到飞机或火箭零件的一切物品的制造方式。

这种超材料由普通钛合金制成,但其独特的网状结构设计使其性能卓越。测试表明,它的强度比航空航天应用中使用的密度相似的最强合金高出 50%。

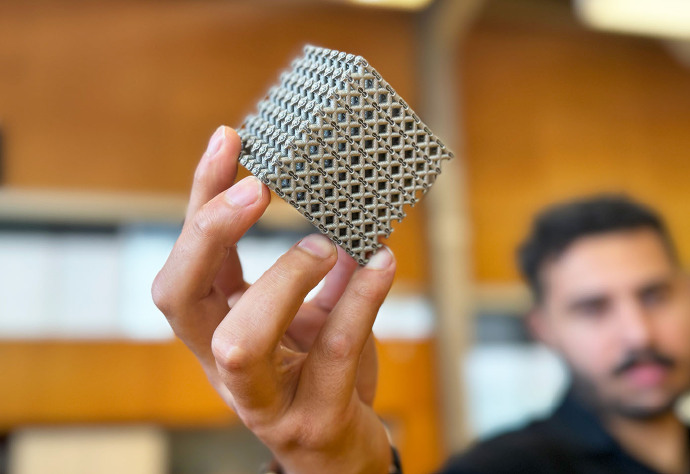

3D打印的新钛晶格结构样品

受自然界启发

这种由空心支柱构成的网状结构最初灵感来自自然界,像维多利亚女王莲和管状珊瑚 (Tubipora musica) 等坚固的空心植物为我们展示了轻盈与强度兼具的典范。

然而,正如 RMIT 大学杰出教授 Qian Ma 所解释的那样,几十年来人们一直试图在金属中复制这些空心的“细胞结构”,却因制造难题和载荷应力集中在空心支柱内部区域导致过早失效而受挫。

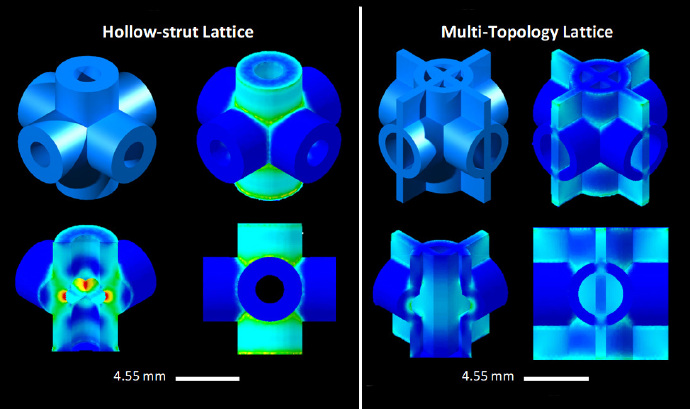

“理想情况下,所有复杂蜂窝材料的应力都应均匀分布,”Qian 解释道。“然而,对于大多数拓扑结构而言,通常不到一半的材料承受主要压缩载荷,而大部分材料在结构上并不重要。”

金属 3D 打印技术为解决这些问题提供了前所未有的创新解决方案。

RMIT 团队通过将 3D 打印设计推向极限,优化了一种新型网状结构,使其更均匀地分布应力,从而提高其强度或结构效率。

“我们设计了一种空心管状网状结构,内部有一条细带。这两个元素结合在一起,展现了自然界从未见过的强度和轻盈度,”Qian 说。“通过有效地融合两种互补的网状结构来均匀分布应力,我们避免了应力通常集中的薄弱环节。”

压缩测试显示(左)中空支柱网格上的红色和黄色应力集中,而(右)双网格结构更均匀地分散应力以避免热点。

激光助力强度

他们使用激光粉末床熔融技术在 RMIT 的先进制造区 3D 打印了这种设计,该过程利用高功率激光束将金属粉末层层熔合在一起。

测试表明,这种打印出来的钛网格立方体比强度相似的铸造镁合金 WE54 强 50%,后者是航空航天应用中使用的最强合金。新结构有效地将集中在网格薄弱环节的应力减少了一半。

双层网格设计还意味着任何裂缝都会沿着结构偏转,进一步提高韧性。

该研究的主要作者、RMIT 博士候选人 Jordan Noronha 表示,他们可以使用不同类型的打印机将这种结构制作成几毫米到几米大小的尺寸。

这种可打印性以及强度、生物相容性、耐腐蚀性和耐热性使其成为从骨植入物等医疗器械到飞机或火箭零件的许多应用领域的有希望的候选者。

“与目前商用应用中使用的强度和重量要求高的最强铸造镁合金相比,我们具有相同密度的钛超材料在压缩载荷下表现出更强的强度或更不易发生永久性形变,并且制造起来更加可行,”Noronha 说。

该团队计划进一步改进材料以实现最大效率,并探索其在高温环境下的应用。

尽管目前该材料可耐高达 350°C 的温度,但他们相信使用更耐热的钛合金可以使其耐受高达 600°C 的温度,用于航空航天或消防无人机。由于制造这种新材料的技术尚未广泛普及,工业界可能需要一段时间才能采用它。

“传统的制造工艺并不适用于制造这些复杂的金属超材料,而且并不是每个人仓库里都有一台激光粉末床熔融机,”他说。“然而,随着技术的进步,它将变得更加容易获得,打印过程也将变得更加迅速,使更多的人能够将我们这种高强度多拓扑超材料应用于他们的组件中。重要的是,金属 3D 打印允许轻松地进行净形制造,用于实际应用。”

RMIT 先进制造区技术总监、杰出教授 Milan Brandt 表示,该团队欢迎希望合作开发多种潜在应用的公司。“我们的方法是通过合作设计、知识交流、工作坊学习、关键问题解决和研究转化来识别挑战并创造机会,”他说。